دیگ بخار :

دیگ بخار منبع انرژی مفید برای چندین قرن بوده است . با یک راه اندازی ساده ، آب و گرما را برای تولید بخار تحت فشار ترکیب می کند و به آسانی برای گرم کردن داخل ساختمان ، موتورهای تامین انرژی و مصارف دیگر به کار می رود . انواع بسیاری از دیگ های بخار وجود دارد و هرکدام به منظور خاصی استفاده می شوند . این ماشین های قدرتمند در حالیکه ایمن هستند ولی دارای خطراتی از جمله آتش سوزی و انفجار هستند .

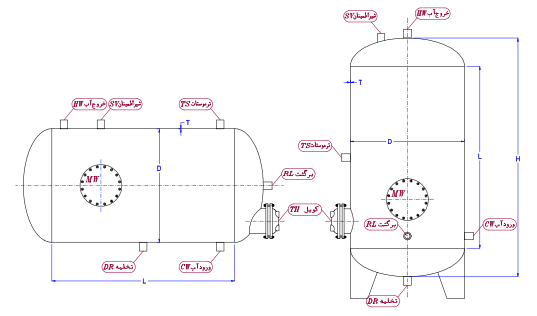

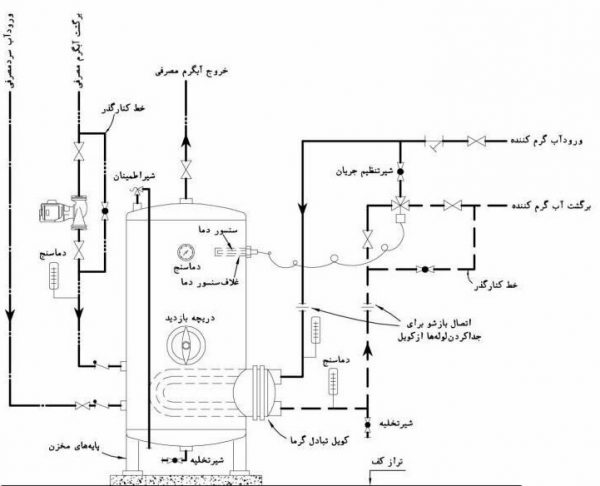

برخی از سیستم های گرمایشی مرکزی از دیگ هایی برای گرم کردن آب و هوا استفاد می کنند که پس از آن برای گرم کردن خانه یا ساختمان استفاده می شود . برای راه اندازی اولیه یک دیگ بخار ، تنها چند مولفه کلیدی مورد نیاز است . تانک مهمترین است به این دلیل که این ظرف استیل غیر قابل نفوذ به هوا و یا آهنی شکل آب را نگه می دارد و آن را تبدیل به بخار خواهد کرد . المنت گرم کننده که معمولا برای ایجاد گاز ، نقت و بخار تحت فشار در زیر تانک وجود دارد . سوپاپ بخار یک دهانه کوچکی در بالای تانک دارد که معمولا به یک لوله نصب شده است . بیشتر دیگ های بخار فشار بالا دارای دودکشی هستند که کمک به خروج گرمای اضافی از سیستم می کند .

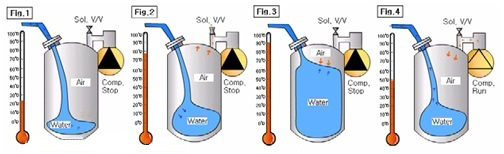

دیگ های بخار دارای راه اندازی نسبتا ساده هستند ، عملکرد دیگ بخار نیز ساده است . المنت گرم کننده یک حرارت بالایی را ایجاد می کند ، آب تانک در نهایت شروع به جوشیدن و ایجاد بخار می کند ؛ همانطور که بخار تولید می شود ، در بخش زیری تانک به نام گنبد ( dome ) نگه داشته می شود که ایجاد محیط بسیار تحت فشار می کند . پس از آنکه فشار به سطح معینی رسید که بستگی به اندازه دیگ دارد ؛ فشار توسط خروجی سوپاپ بخار رها می شود ، در نتیجه باعث تولید انرژی مورد نیاز برای موتورهای برق و سیستم های گرمایشی می شود .

دیگ های بخار ، آب و حرارت را برای ایجاد بخارهای تحت فشار ترکیب می کنند که به راحتی برای گرم کردن داخل ساختمان ، موتورهای برق و غیره به کار می رود .

این عملکرد اصلی در اغلب دیگ های بخار یافت می شود اما کمی تغییرات در دیگ های بخار با اهداف خاص وجود دارد . در دیگ های بخار فوق گرم روند استاندارد طول می کشد و بیشتر بخار گرم می شود و بنابراین خروجی دما و انرژی افزایش می یابد ، این نوع دیگ بخار معمولا برای چرخش توربین های بزرگ استفاده می شود .لوله آب دیگ های بخار با تانک بزرگ دارای یک سری از لوله های آب جایگزین می شود که می تواند جوشیدن سریع تر رخ دهد و بخار بیشتر بیرون رود .

دیگ های بخار انرژی موثر را برای انواع نیازها فراهم می کنند اما می توانند دارای خطر هم باشند . هنگامیکه حرارت بالا و آب در شرایط تحت فشار ترکیب می شوند ، دیگ ممکن است منفجر شود و به آسانی آتش سوزی رخ دهد . اپراتورهای دیگ به طور سنتی بر دمای مخزن به منظور جلوگیری از فاجعه نظارت می کنند و دیگ های مدرن دارای سیستم کامپیوتری برای خاموش کردن عناصر گرمایشی هستند . علاوه بر این یک نوع از سیستم دیگ بخار به نام حلقه هارتفورد ( آرایشی از لوله های برگشت دیگ بخار ) شناخته می شود که به طور پیوسته منبع آب تانک به منظور جلوگیری از خطر انفجار مخزن خالی حرکت می کند .

تاریخچه ساخت دیگ بخار :

اختراع دیگ بخار یکی از مهم ترین تحولات انقلاب صنعتی بود که توسط جیمز وات از اسکاتلند اختراع گردید. البته جیمز وات نخستین سازنده ماشین بخار نبود . قبل از او اشخاص دیگری دستگاههای مشابهی ساخته بودند که از آنها مثلا برای تلمبه زدن آب استفاده می گردید . اما اصلاحات اساسی و مثلا افزودن محفظه تراکم بخار یا عایق بندی سیلندر بخار در دیگ بخار به وسیله جیمز وات انجام شد .

از آنجایی که جیمز وات امکانات و استعداد کافی برای راه اندازی کارهای تجاری را نداشت ، در سال 1775 به کمک مهندس و تاجری به نام ماتیو بولتون شرکتی به نام وات-بولتون را تاسیس نمود که در طی 25 سال تعداد بسیاری موتور بخار ساختند و روانه بازار کردند و ثروت فراوانی با فروش دیگ بخار بدست آوردند . اگر چه تعداد زیادی از اختراعات در انقلاب صنعتی موثر بودند ؛ اما هیچکدام از آنها به تنهایی در انقلاب صنعتی مهم و حیاتی نبودند . در واقع می توان گفت که مهم ترین این اختراعات در انقلاب صنعتی ، اختراع دیگ بخار بود . چرا که تا قبل از اختراع دیگ بخار منبع اصلی تامین انرژی برای کارهای مختلف مانند گردش چرخ آسیاب استفاده از نیروی آب و باد و بالاخص استفاده از نیروی عضلات انسان بود . این موضوع باعث محدود شدن ظرفیت تولید صنعتی شده بود ، اما پس از اختراع دیگ بخار این مشکل حل گردید و از آن به بعد انرژی فراوانی به واسطه دیگ بخار در دسترس بود که قابلیت اقزایش دائمی هم داشت .

کاربرد بویلر :

دیگ بخار یا بویلر مخزنی بسته می باشد که درون آن بخار آب در اثر سوختن یک ماده سوختنی تولید می گردد . درون دیگ بخار دارای دو بخش می باشد :

1 – سمت آتش که سطح گرمایی دیگ بخار است 2 – سمت آب

دیگ بخار از با اهمیت ترین تجهیزات و ماشین آلات تولید گرما است که در صنایع مختلف غذایی ، صنعت نفت ، پتروشیمی ، صنایع شیمیایی ، صنایع ساخت یونولیت ، در تولید بتن ، صنایع نساجی ، پرورش قارچ و بسیاری از صنایع دیگر کاربرد دارد و در واقع دیگ بخار جزو جدا نشدنی بسیاری از صنایع است .

کلیه قسمت های داخلی و تحت فشار یک بویلر یا دیگ بخار از جنس آلیاژهای آهنی هستند . دیگ های بخار از جهت جنس دو گروه می باشند : چدنی و فولادی

بیشتر دیگ های بخار ، فولادی می باشند و جهت تولید بخار کم فشار از دیگ بخار چدنی استفاده می شود .

انواع بویلر :

1 – دیگ بخار لوله آبی

2 – دیگ بخار لوله دودی یا لوله آتشی

دیگ بخار لوله آبی :

در کنار توسعه صنعت در قرن اخیر ، کاربرد دیگ های بخار با فشار بالا ضروری گردید و برخی اوقات هم انفجارهای مصیبت باری بروز کرده است . چرا که در گذشته دیگ های بخار از ظروف با قطر بزرگ تحت فشار ساخته می شد که در اثر فشار داخلی ، تنشهای انبساطی درون دیگ های بخار در دیواره های این ظروف رخ می داد . راه حل پیشنهادی برای حل این مشکل اساسی ، کمک کردن قطر ظروف تحت فشار بود . در واقع این کاهش قطر اساس عملکرد دیگ های بخار لوله آبی می باشد . درون لوله های این دیگهای بخار آب و در سطح خارجی آنها ، گازهای داغ در جریان می باشند .

دیگ های بخار لوله آبی از ظروفی به نام درام تشکیل شده که به وسیله لوله به هم وصل گشته اند . آب داخل لوله های دیگ بخار گردش داشته و گازهای داغ در مجاورت لوله ها حرکت می کنند . با اهمیت ترین مزایای دیگ های بخار لوله آبی ، امکان افزایش ظرفیت آنها می باشد . دیگ های بخار لوله آبی قادرند بخاری با فشار Atm 160 و دمای C 550 و ظرفیت 160 تا ton/hr 2200 تولید نمایند . دیگ های بخار لوله آبی برای کاربرد در صنعت نفت و پتروشیمی در سایز کوچکتر و به حالت پکیج تولید می شوند . علاوه بر این تقسیم بندی ، دیگ های بخار را بر اساس تعداد مسیر گازهای احتراقی برای ورود به دودکش به انواع دیگ بخار تک پاس ، دیگ بخار دو پاس ، دیگ بخار سه پاس و دیگ بخار چهارپاس دسته بندی می شوند .

در یک دیگ بخار بدنه باید عایق بندی گردد و توسط پشم شیشه مرغوب و ورق های فولادی روکش شوند . اتصالات و جوشکاری و مونتاژ آن باید توسط اشعه ایکس سنجیده شده و مقدار تنش های متحمل بر روی آن تست گردد . کوره باید به شکلی ساخته شود که در برابر گرما و مقدار جذب حرارت و انقباض صورت گرفته حالت ارتجاعی داشته و تخریب نشود . هوارسانی دیگ که به وسیله فن های الکتریکی ایجاد می شود به وسیله کنترل کننده های سنجیده شود . مقدار سوخت و همینطور مقدار هوای اولیه به وسیله تجهیزاتی به نام دمپر و بادامک های متصل به اهرم انجام می گیرد که باید دارای حساسیت خوبی نسبت به تغییرات این موارد باشد .

دیگ بخار لوله آتشی :

این نوع دیگ های بخار معمولا شامل : بدنه اصلی ، صفحه ، لوله های جلو و عقب ، کوره و اتاقک برگشت می باشد که پس از مونتاژ و جوشکاری کاری ابتدا کامل مورد آزمایش های غیر مخرب ( پرتونگاری ، اولتراسونیک ، مایع نافذ و … ) قرار گرفته و سپس عملیات تنش گیری آنها در کوره مخصوص انجام می گیرد .

دسته بندی بویلرها :

بویلرها بر حسب تعداد مسیری که گازهای ناشی از احتراق طی می کند تا وارد دودکش شوند به چند دسته می شود :

تک پاس : نسل اول بویلرهای ذغال سنگ سوز لوکوموتیوهای بخار از این نوع بوده اند که در آنها گازهای ناشی از احتراق مسیر دیگ را یک بار طی می کند و بعد وارد دودکش می شود ، این نوع بویلرها دیگر ساخته نمی شوند .

دو پاس : ( برای تولید آب گرم ) گازهای ناشی از احتراق مسیر دیگ را دوبار طی می کند و بعد وارد دودکش می شود .

کوره برگشتی : گازهای ناشی از احتراق مسیر کوره را دوبار طی می کند و سپس به پاس لوله ها منتقل شده و به سمت دودکش حرکت می کند . راندمان بویلرهای کوره برگشتی از بویلرهای دو پاس بیشتر است .

سه پاس : ( برای تولید آب گرم و بخار ) گازهای ناشی از احتراق مسیر دیگ را سه بار طی می کند و بعد وارد دودکش می شود .

چهارپاس : دیگ های چهار پاس صرفا برای تولید بخاردر تناژ بالا تولید می شود . گازهای ناشی از احتراق مسیر دیگ را چهار بار طی می کند و بعد وارد دودکش می شود .

مشخصات فنی ساختمان فلزی دیگ بخار ساخت این شرکت :

فشار كاري WORKING PRESSURE 10bar (معادل 150 PSI)

فشار طراحي DESIGNE PRESSURE 11bar (معادل 165 PSI)

فشار تست TEST PERESSURE 16 bar (معادل 240 PSI)

بويلرهای فوق از نوع افقي و قابليت سوختهاي مازوت- گازوئيل- گاز و هر سه سوخت را دارا مي باشد.

كليـــه نقشه هاي ساخت بر مبناي استاندارد B.S2790 كشــــور انگلستان طــــراحـــي و توسط شركت بـــازرسي فـــني ROYAL& SUNALLIANCE (NATIONALVULCAM) (زير مجموعه شركت لويدز انگلستان) مي باشد تائيد و صلاحيت شركت فوق توسط موسسه استاندارد تحقيقات صنعتي ايران مورد تائيد قرار گرفته است.

بويلرهای فوق از نوع وت بك (WET BACK) و سه پاس(THREE PASS) با اطاق احتراق (COMBUSTIONCHAMBER) كاملا” مجزا كه درون ديگ مونتاژ شده است و از جلو بر محور كوره (FURNACE) نصب و از قسمت انتها توسط ميله هاي مهار (STAY BAR) به تيوب پليت (TUBE PLAT) عقب ديگ مونتاژ شده است.

ويژگي هاي طرح وت بك بعلت جريان داشتن آب در انتهاي شعله (محفظه احتراق زمان تبادل حرارتي را سريع و راندمان ديگ را افزايش داده) چنانچه با ترمومتر درجه حرارت خروجي از اگزوز مشاهده شود بين 120 – 160 درجه سانتيگراد بوده كه در طرحهاي مشابه درجه حرارت خروجي 350 درجه سانتيگراد و در حال حاضر بدليل ارزش پيدا كردن سوختهاي گاز و گازوئيل رقمي معادل 20% در مصرف سوخت صرفه جوئي مي شود.

ويژگي سه پاس بودن اين طرح تعداد مسير حرارت بوده كه اصطلاحا” سه پاس و طراحي ديگ بر اساس اختلاف دماي رفت و برگشت 20 درجه سانتيگراد محاسبه و چنانچه اختلاف دما بيشتر از 20 درجه سانتيگراد باشد در سطوح شبكه هاي محفظه احتراق و عقب تركهاي موئي مشاهده مي شود.

مشخصات فني متريال مصرفي در ساختمان فلزي بويلرساخت این شرکت :

1 – فــــولاد مصرفي از نــــوع 17MN4 مطابق با DIN17155 يا A516 Gr70 بوده كه بر اساس آخرين بازبيني استاندارد فوق پليتها تا ضخامت 30mm نياز به تنش گيري ندارند .

آناليز شيميايي و كشش به شرح ذيل:

Tensile stress Rm(Mpa) Yeild Rm(Mpa) 0.154 C

0.28 Si

1.24 Mn

285-290

60-580 0.012 P

0.01 S

0.04 AL

2 – تيوبهاي ساده مصرفي PLAIN TUBE از نـوع DIN17175 مطابقST 35.8 با ضخامت 3/2mm جهت تبادل حرارتي در راندمان ديگ استفاده مي شود .

3 – بجز لوله هاي ساده جهت مهار تنش هاي طولي بويلر از تيوبهاي مقاوم STAY TUBE با ضخامت 5mm استفاده مي شود .

4 – الكترودهاي مصرفي و سيم جوشهاي زير پودري از نوع E7018 بوده كه فقط با دينام جوش ذوب شده و قبـــل از مصرف، الكترودها داخل كوره حرارت لازم را ديده اند .

5 – بعد از كليه عمليات جوشكاري سطوح خارجي بدنه ديگ بار رنگ ضد زنگ پوشش داده مي شود .

6 – فولاد مصرفي در شاسي ديگ از نوع ST37 معادل DIN17100 بوده است .

7 – لوله هاي مصرفي از نوع آتشخوار بدون درز با كد DIN17175,ST35.8 بوده و جهت انقباض و انبســــاط طولي از ميله هاي مقاوم (STAY BAR) استفاده شده است .

8 – مواد نسوز به كار رفته در قسمت درب جلو و عقب از نوع ايرفكست H مي باشد كه تحمل دريافت حرارت تا 1700 درجه را دارد .

مشخصات فني و روند روش ساخت بويلراین شرکت :

1 – كليه مــراحل كاري روي ديگ توسط واحد Q.C اين شركت كنترل و تحويل كارشناسان و بازرسين شركت بازرسي و كيفيت اداره استاندارد ميشود .

2 – جوشهاي قوسي و طولي شل اصلي توسط دستگاه جوش اتوماتيك (زير پودري) انجام مي گيرد .

3 – جوشكاري هاي انجام شده روي بويلر توسط شركت بازرسي U.T,X.RAY (آزمون هاي غير مخرب جوش هستند) شـــده و جهت آزمايشات غير مخرب از رنگهاي نافذ استفاده شده و پس از حصول از سلامت جوش گواهي مطابقت استاندارد صادر و انجام مراحل بعدي كاري بلامانع مي باشد .

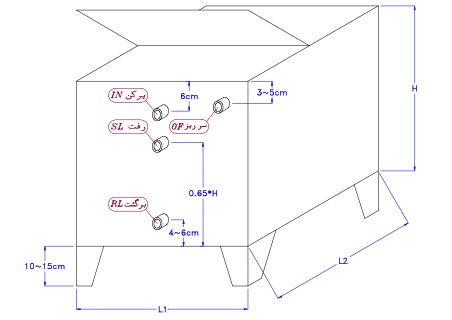

4 – دستگاه فوق داراي يكعدد منهول (MAN HOL) در قسمت بالاي ديگ دو عدد هند هول (HAND HOL) در سـطوح تيوب شيت جلو وعقب جاسازي كه زمان تعميرات بخصوص تعمير لوله به آساني انجام مي شود .

5 – طبق آخرين بازرسين استاندارد BS2790 روش اتصال فاير تيوبها از جلو و عقب ديگ فقط والس و روش اتصال تيوبها بـــه تيوب شيت محفظه احتراق (COMBUSION CHAMBER) والس و جوش مي باشد .

6 – تست هيدور استاتيك با 1.5 برابر فشار كاري بمدت 45 دقيقه زير فشار تحويل ميشود .

7 – از ويژگي هاي اين طرح دربهاي لولايي جلو مي باشد كه بر روي محور 2 عدد لولا نصب شده كه توسط 5 عدد مهـره باز و بسته مي شود كه ظرف چند دقيقه مي توان قسمت هاي داخلي ديگ شامل كوره، لوله هاي پاس 2 و3 قسمت نازلها و شعـله پوش مشعل را سرويس و تعميرات لازم را انجام داد .

8 – عايق كاري توسط پشم سنگ با پشم شيشه تا ضخامت 100mm توسط توري به شل ديگ را پوشش داده كه كـــاور با ورق كاري ديگ توسط استیل با ورق سياه روغني با رنگ نسوز انجام مي شود .

لوازم و قطعات نصب شده :

1 – مشعل متناسب با ظرفیت دیگ با توجه به درخواست مشتری

2 – تابلو برق با لوازم کامل اروپایی شامل : کلید فیوز ، کنتاکتور ، بی متال ، رله کنترل ، لامپ های سیگنال و تجهیزات مربوطه می باشد .

3 – آبنما ( SIDE GLASS ) ازنوع مغناطیسی استنلس استیل بصورت دوبل که سطح آب دیگ با تغییر رنگ مشخص می شود .

4 – شیر تخلیه تک ضرب فلنچدار ساخت کشور اسپانیا متناسب با ظرفیت دیگ

5 – شیر اصلی بخار از نوع 90 درجه متناسب با ظرفیت دیگ

6 – شیر تغذیه از نوع 90 درجه همراه شیر فلکه به سایز ” 1 اینچ

7 – شیر اطمینان ( SAFETY VALNE ) قابل تنظیم اهرم دار متناسب با ظرفیت دیگ خارجی

8 – پرشر سوئیچ ( PRESSURE SWITCH ) سوبل مارک هانیول

9 – ترموستات اگزوز آبتین یا شیوا همراه با سنسور

10 – پمپ تغذیه LOVERA ایتالیا متناسب با ظرفیت دیگ

11 – مانومتر کانکشن از پشت دو رنج WIKA ساخت کشور آلمان

12 – شیر فلکه 8/3 سوزنی دوبل جهت قطع و وصل بخار به مانومتر و پرشر سوئیچ انگلیسی

13 – کنترل سطح از نوع مکدانل آمریکا مدل G150

14 – چک والو بین فلنچی استنلس استیل GESTRA ساخت کشور آلمان غربی

15 – شیر هواگیری انگلیسی

16 – شیر آزمایش ( نمونه برداری )

17 – سکوئنس والو ( شیر سه راهه ) جهت کنترل سطح مکدانل

دلایل انتخاب این شرکت :

1 – عمر طولانی بویلر در کنار خرابی پایین

2 – راندمان کاری بالا بدلیل تبادل حرارتی سریع

3 – کاهش مصرف سوخت نسبت به سایر بویلر سازان

4 – سهولت جهت بازدید از داخل دیگ

5 – استفاده از ابزار دقیق و تجهیزات اروپائی

6 – 2 سال گارانتی پشتوانه کارکرد دستگاه شما می باشد .

7 – 10 سال خدمات پس از فروش

8 – دارای پلاک و گواهی استانداردمی باشد .